Üretim planlama, müşteri taleplerini karşılayacak ve üretim ortamındaki makine, ekipman ve işgücü gibi kaynakları kurumun performans hedefleri doğrultusunda kullanacak şekilde üretim faaliyetlerinin organize edilmesidir.

Üretim planlama, üretici kurumların başarısı için kritik öneme sahip bir iş sürecidir.

Üreticilerin hem müşteri beklentilerine, hem de kendi kurumsal hedeflerine cevap verecek bir üretim planlama sürecine ihtiyacı vardır.

Üretimin nasıl planlanacağını etkileyen pek çok faktör vardır. Müşteri siparişleri, mevcut stoklar, malzeme ihtiyaçları, kaynak kapasiteleri, maliyetler, vb. çok sayıda unsurun varlığı, üretimin doğru ve etkin şekilde planlamasını zorlaştırmaktadır.

Üretim planlama, talepler ile tedarik kaynakları arasında,

rekabetçi ve kar odaklı kararlar ile denge kurmayı amaçlar.

görsel:

Antoniusaw,

CC BY-SA 4.0, via Wikimedia Commons

görsel:

Antoniusaw,

CC BY-SA 4.0, via Wikimedia Commons

Üretim planlamayı doğru şekilde kurgulamak için, üretim planlamanın diğer planlama süreçleri ile ilişkilerini net şekilde belirlemek gerekir.

Alınan kararlarının ufuklarını, kapsamlarını ve etkilerini düşündüğümüzde, üretim planlama faaliyetlerini hiyerarşik düzeyler halinde gruplamak faydalı olacaktır.

Üretim planlamada alınan kararlar, genel olarak üç düzeyde incelenebilir:

- Stratejik kararlar: Uzun vadeli hedefler ve kurumsal stratejiler belirlenir.

- Taktiksel kararlar: Orta vadeli planlar ve kaynak tahsisleri yapılır.

- Operasyonel kararlar: Haftalık ve günlük üretim planlama ve çizelgeleme süreçleri yönetilir.

Bu düzeyler, üretim planlamanın kapsamını ve derinliğini belirler. Her düzeyde alınan kararlar, bir alt düzeydeki kararları etkiler ve yönlendirir.

Üretim planlama kararlarını bu düzeylerde ele almak, üretim süreçlerinin daha etkin ve verimli yönetilmesine olanak tanır.

Her bir hiyerarşik düzey, kendi içerisinde alt düzeylere ayrılabilecektir. Örneğin, planlama kararlarına örnekler sunduğumuz aşağıdaki tabloda operasyonel düzeyi iki alt düzeyde ele aldık. Kurumlar özelinde, daha başka düzeyler ve kararlar da eklenebileceğini unutmayalım.

| Uzun Vadeli 'Stratejik' Kararlar |

Stratejik İş ve Yatırım

Planlaması kapsamında,

|

|---|---|

| Orta Vadeli 'Taktiksel' Kararlar |

Satış ve Operasyon

Planlama (S&OP/IBP) ve Bütçeleme kapsamında,

S&OP ile ilgili temel

kavramları ele aldığımız yazımızı okumak için

tıklayınız.

|

| Kısa Vadeli 'Operasyonel' Kararlar |

Üretim Planlama ve

Sipariş Yönetimi kapsamında,

Malzeme

ve Kapasite Planlama kapsamında,

Malzeme planlama ile ilgili temel

kavramları ele aldığımız yazımızı okumak için

tıklayınız.

|

| Çok Kısa Vadeli, 'Anlık' Operasyonel Kararlar |

Operasyonel Detay

Çizelgeleme kapsamında,

Detay çizelgeleme ile ilgili temel

kavramları ele aldığımız yazımızı okumak için

tıklayınız.

|

Kısaltmalar (tablodaki sıraya göre): S&OP: Sales and Operations Planning, IBP: Integrated Business Planning, CPFR: Collaborative Planning, Forecasting and Replenishment, MPS: Master Production Scheduling, RCCP: Rough-Cut Capacity Planning, ATP: Available-To-Promise, CTP: Capable-To-Promise, MRP: Material Requirements Planning, CRP: Capacity Requirements Planning, TOC: Theory of Constraints

Üretim planlama kararları, genellikle aşağıdaki adımlarla alınır:

- Veri toplama: Üretimi planlamaya yönelik gerekli görülen veriler toplanır.

- Analiz: Toplanan veriler analiz edilerek üretim süreçleri değerlendirilir.

- Karar verme: Analiz sonuçlarına göre üretim planlama kararları alınır.

- Uygulama: Alınan kararlar uygulanır ve izlenir.

- Geri bildirim: Uygulama sonuçları değerlendirilir ve gerekirse yeniden planlama yapılır.

Bu adımlar, üretim planlama sürecinin sistematik ve verimli bir şekilde yürütülmesini sağlar.

Üretim planlamada amaçlar nelerdir?

Üretim planlamada 'olmazsa olmaz' olarak nitelendirilebilecek temel uygulamalar, göz önünde mutlaka bulundurulması gereken faktörler söz konusudur.

Siparişe üretimde terminlere uyum, stoğa üretimde ise yoka düşmeme müşteri memnuniyetini ve hizmet düzeylerini (service levels) sağlamanın temel amaçlarıdır.

Öte yandan satın alma, üretim, depolama, lojistik gibi temel tedarik zinciri süreçlerinin oluşturacağı maliyetlerin de minimize edilmesi gerekir. Bu yüzden üretim planlama kararları, üretim taleplerini karşılarken oluşabilecek tüm bu maliyetleri de minimize edecek şekilde alınmalıdır. İlgili fonksiyonel süreçleri de bu doğrultuda yapılandırmak gerekecektir.

Üretimi daha doğru biçimde planlamak,

satın alma, üretim, stok ve lojistik maliyetlerini aşağı çekebilir.

Tüm planlama süreçleri için vurguladığımız gibi, üretim planlama için de kurumun özelinde kurgu oluşturmaya ihtiyaç duyulmaktadır.

Üreticinin planlama kurgusu, üretim stratejileri, ürünlerinin özellikleri, üretimin fiziksel altyapısı, tedarik zinciri ilişkileri, müşterinin talep dinamikleri, özetle pazarda kurumun rekabetçiliğine etki eden tüm unsurlara bağlı olarak farklılık gösterecektir.

Üretim ve malzeme planlamanın aşamaları, aşamaların akışı, görev ve sorumluluklar, analiz yöntemleri ve yardımcı araçlar kurumdan kuruma değişiklik gösterecektir. Sürecin kurum özelinde nasıl kurgulanması ve işletilmesi gerektiği sürecin kavramsal tasarımında ele alınmalıdır.

Üretim planlamada temel yaklaşım, kurum özelindeki planlama faaliyetlerini uzun, orta ve kısa vade gibi farklı planlama ufuklarında; ürün grupları, ürünler, yarı ürünler veya operasyonlar gibi farklı kalem detaylarında belli gruplamalar, belirlenen öncelikler ve varsayımlar doğrultusunda organize ederek çözümleme yoluna gitmektir.

Bu sebeple üretim planlama sistematiklerinin kurum bünyesinde 'terzi işi' veya 'ısmarlama' kurgulanması gerektiğini söyleyebiliriz.

görsel:

pexels.com

görsel:

pexels.com

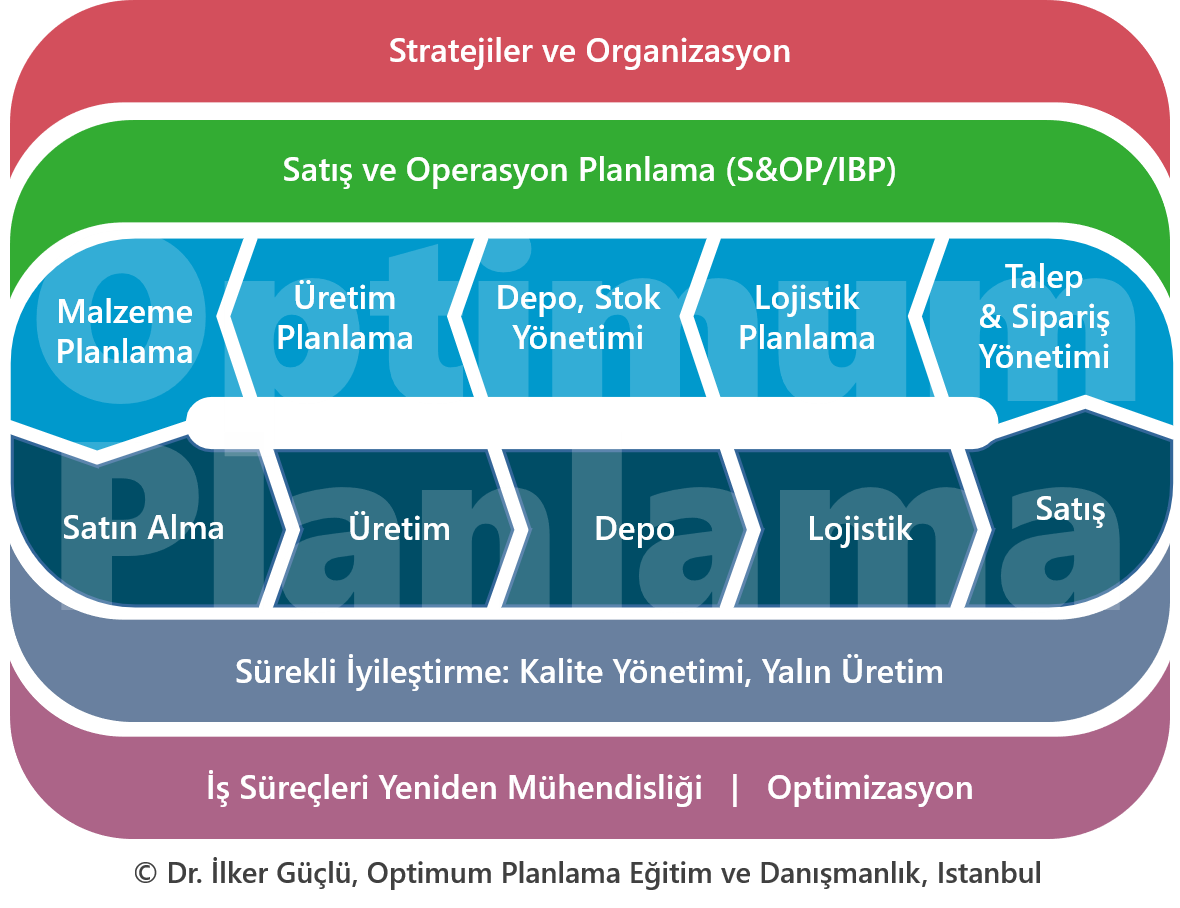

Üretim planlama, tedarik zinciri yönetiminin neresindedir?

Üreticiler için Tedarik Zinciri Yönetimi'ni, hammadde temininden başlayarak üretim, depolama, dağıtım ve müşteriye ulaşana kadar olan tüm aşamaları kapsayan yönetim anlayışı olarak tanımlayabiliriz.

Üretim planlama, tedarik zinciri operasyonları kapsamında satış, üretim, depo, lojistik, satın alma, finans gibi fonksiyonlar ile ilişkilidir.

Tedarik zinciri yönetimi ve dolayısıyla üretim planlamada mükemmellik hedefleyen kurumların belli başlı fonksiyonel planlama süreçlerini yapılandırmaya ihtiyacı vardır.

Satış, üretim, satın alma, depo, lojistik, vb. planlamalarının entegre yapılamaması üreticinin kaynak kullanımında ve talepleri karşılamasında çeşitli verimsizliklere ve maddi kayıplara sebep olmaktadır. Üreticinin teslimat performansı ve karlılığı negatif biçimde etkilenmektedir.

Bu sebeplerden ötürü üretim planlama diğer süreçlerden bağımsız olarak düşünülmemeli, aradaki ilişkiler kurum bünyesinde net biçimde kurgulanmalıdır.

Sipariş Yönetimi, Satış ve Talep Planlama ile İlişkiler:

Üretilen talep tahminlerinden yüksek sapmaların olması, siparişlerin sık sık değiştirilmesi, sipariş iptalleri, acil siparişler, çok acil siparişler, çok çok çoook acil siparişler (!), kurumun satın alma, üretim, depolama ve lojistik süreçlerinin tamamını olumsuz yönde etkilemektedir.

Müşteri memnuniyeti ile kaynakların ve malzemelerin doğru iş emirlerinde kullanılması için talep planlama ve üretim planlamanın etkin koordinasyonu gereklidir.

Talep planlama ile ilgili temel kavramları ele aldığımız yazımızı okumak için tıklayınız.

Satın Alma ve Stoklar ile İlişkiler:

Üretimin stoklardan bağımsız olarak düşünülmesi söz konusu olamaz. Üretimde kullanılacak hammadde ve bileşenlerin üretim planlarını aksatmayacak şekilde temin edilmesi gerekir. Stoğa üretim yapılan ortamlarda talepteki ve tedarikteki dalgalanmalardan korunmak için ürün stokları da etkin şekilde planlanmalı ve oluşturulmalıdır.

Stok yönetimi ile ilgili temel kavramları ele aldığımız yazımızı okumak için tıklayınız.

Depo ve Lojistik ile İlişkiler:

Üretimin çıktılarının saklandığı depolar ile ilgili kritik unsurlar mal kabulü, depolama, sipariş hazırlama ve yükleme-boşaltma kapasiteleri ile stok tutma ve depo maliyetleridir. Stokların istenen lokasyonlara dağıtım kanalları boyunca transferinin organize edildiği lojistik planlama süreçleri de üretim çıktılarının taşıma zamanlamaları, taşıma biçimleri ve gerekiyorsa rotalamalarını belirlemeye odaklanmaktadır. Depolama ve lojistiğe ilişkin kısıtlamalar ve öncelikler, üretim planlarını doğrudan etkileyebilir.

Lojistik planlama ile ilgili temel kavramları ele aldığımız yazımızı okumak için tıklayınız.

İlgili süreçler ve genel bilgi ve malzeme akışları aşağıda özetlenmiştir.

Tedarik zinciri yönetimi ile ilgili temel kavramları ele aldığımız yazımızı okumak için tıklayınız.

Üretim Planlamada Yenilikçi Optimizasyon Yaklaşımları Nelerdir?

Bilgi teknolojilerinde kaydedilen ilerlemeler sayesinde üretim planlamada yenilikçi sistematikler uygulanması gün geçtikçe yaygınlık kazanmaktadır.

Yenilikçi yaklaşımlar Yöneylem Araştırmaları (Operations Research) kapsamında geliştirilen çeşitli optimizasyon tekniklerini kullanmaktadır.

Çok sayıda faktörün göz önünde bulundurulması gereken üretim planlama gibi süreçlerde manüel biçimde deneme-yanılma ile çok uzun ve zahmetli yöntemler ile hazırlanabilen üretim planları, uygulanan yenilikçi sistematikler sayesinde çok daha kısa sürelerde daha etkin ve güvenilir şekilde oluşturulabilmektedir.

Bu teknikler sayesinde müşteri memnuniyetini sağlayan, kurum kaynaklarının verimliliğini artıran ve tüm bunları başarırken maliyetleri de minimize edecek planlama kararları alınabilmektedir.

Optimizasyon ile ilgili temel kavramları ele aldığımız yazımızı okumak için tıklayınız.

Kurumların öncelikli olarak yapmaları gereken, mevcut üretim planlama süreçlerinin eksiklerini ve ihtiyaçlarını belirlemek, sonrasında da süreçlerini nasıl yapılandırması gerektiğini kurgulamaktır.

Üretim Planlama'ya Yönelik Optimum Planlama Hizmetleri Nelerdir?

Optimum Planlama, Üretim Planlama süreçlerinin kuruma özel yapılandırılması ve ilgili araç ve yazılım ihtiyaçlarının belirlenmesi konularında uygulamalı eğitimler ve danışmanlık hizmetleri sunmaktadır.

Çoklu tesise sahip ve/veya karmaşık üretim süreçleri olan üreticilerin ekiplerine yönelik kuruma özel workshop uygulamayı tavsiye ediyoruz.

Üretim planlama süreçleri ve bağlantılı hizmet başlıklarımız aşağıdaki gibidir.

Kurumunuza özel eğitim düzenlemek veya açık eğitime katılmak için teklif talebi oluşturunuz.